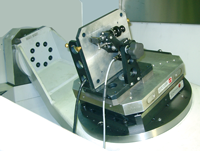

Neigungssensor ZEROTRONIC

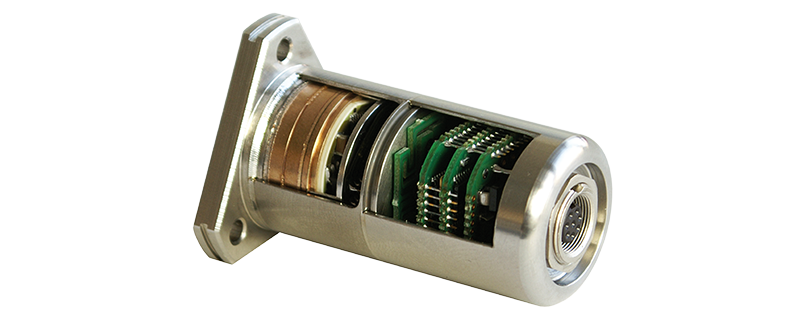

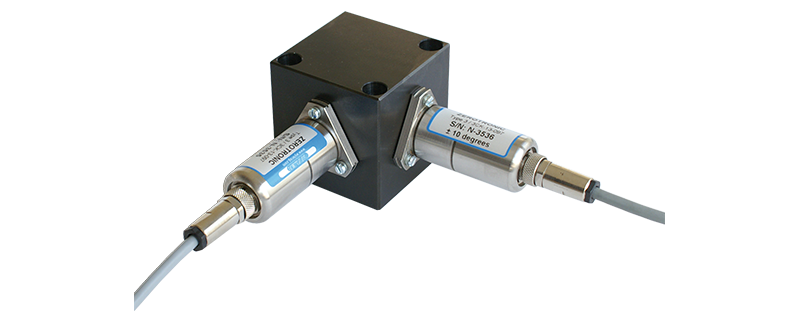

Die Sensoren der ZEROTRONIC-Familie sind hochpräzise und robuste Neigungssensoren mit einem Messbereich von ±0.5° bis ±60°.

Die Neigungssensoren der ZEROTRONIC-Familie haben sich im Markt etabliert als der Massstab für Präzisionsmessungen bei anspruchsvollen Anwendungen.

Der digitale Aufbau der Sensoren ermöglicht es, Temperatureinflüsse zu kompensieren und die Messdaten ohne Verluste über lange Distanzen zu übertragen. Die Neigungssensoren der ZEROTRONIC-Familie eignen sich deshalb hervorragend für die Überwachung und Justierung von Objekten und Maschinen über längere Zeit, auch in rauer Umgebung. Zusammen mit der Software wylerDYNAM können die Messwerte der ZEROTRONIC-Sensoren kontinuierlich erfasst und dokumentiert werden.

Die Neigungssensoren ZEROTRONIC zeichnen sich durch folgende Eigenschaften aus:

- Messbereiche von ±0.5 bis ±60 Grad

- Hohe Auflösung und grosse Genauigkeit

- Gute Temperaturstabilität bei Umgebungstemperaturen von -40°C bis + 75°C (je nach Anforderung mit optionaler erweiterter Temperatur-Kalibrierung)

- Synchrone Messwerterfassung mehrerer Sensoren

- Hohe Schockresistenz

- Hohe Unempfindlichkeit gegen elektromagnetische Felder

Dank diesen hervorragenden Eigenschaften werden die ZEROTRONIC Sensoren weltweit in den verschiedensten anspruchsvollen Anwendungen in praktisch allen Industrien eingesetzt, wie z.B. Flugzeugbau, Schiffsbau, Eisenbahnbau, Raumfahrt, Automobilbau, Werkzeugmaschinen, Rüstungsindustrie, Telekommunikation oder für die Überwachung von Brücken oder Erdbewegungen.

KALIBRIERUNG DIGITALER SYSTEME

Jeder einzelne Sensor wird individuell kalibriert über den ganzen Messbereich und den ganzen Temperaturbereich, über den der Sensor eingesetzt wird. Die Kalibrierwerte werden als Referenzpunkte im EPROM des Sensors abgespeichert.

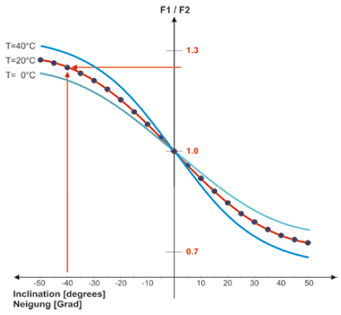

Es stehen zwei verschiedene Temperatur-Kalibrierungen zur Auswahl:

- Die Standard Temperatur-Kalibrierung ist optimal für Sensoren, welche in einem Labor oder einer Werkstatt eingesetzt werden: Temperaturen um 20° C und nur langsame Temperatur-Änderungen.

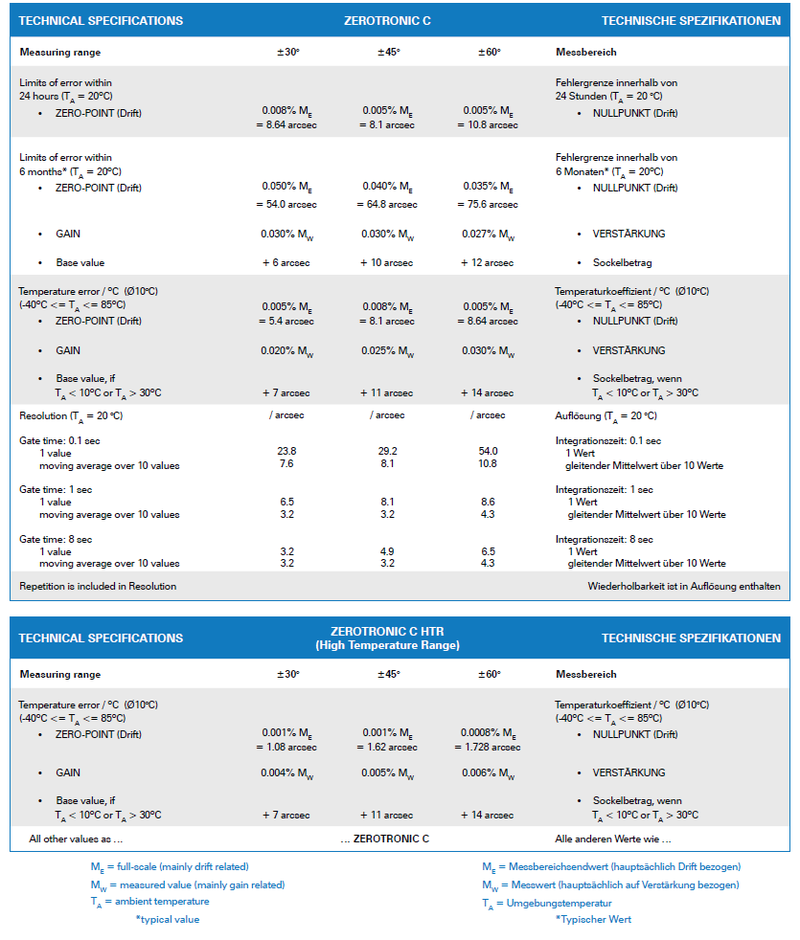

- Die HTR-Kalibrierung (High temperature range) ist optimiert für jene Sensoren, welche draussen eingesetzt werden. Diese Sensoren werden bei mehreren Temperaturen kalibriert, wodurch sichergestellt wird, dass die Sensoren über den ganzen Temperaturbereich des Sensors von - 40 °C bis + 85 °C optimal funktionieren. Dank der erweiterten und aufwendigeren Temperatur- Kalibrierung weisen die HTR-Sensoren einen wesentlich kleinereren Temperaturkoeffizienten aus: Dieser beträgt in etwa 1/5 des Wertes bei einer Standard Temperatur-Kalibrierung (siehe auch -> technische Spezifikationen).

Remark:

Auch bei einer HTR-Kalibrierung muss sichergestellt werden, dass der Sensor gegen direkte Sonneneinstrahlung geschützt ist und Temperaturänderung von allen Seiten gleichmässig auf den Sensor einwirken.

Kalibrierzertifikat:

Gegen Mehrpreis wird der ZEROTRONIC-Sensor auch mit einem international anerkannten Kalibrierzertifikat ausgeliefert

Verschiedenes

Auch folgende Ausdrücke sind für Neigungssensoren geläufig:

- Digitale Neigungssensoren

- Digitale Neigungs-Sensor

- Digitale Neigungs-Sensoren

- Tilt sensor

- Inclinometer

- Inklinometer

- Inclinometer Sensor

- Inclinometer-Sensor

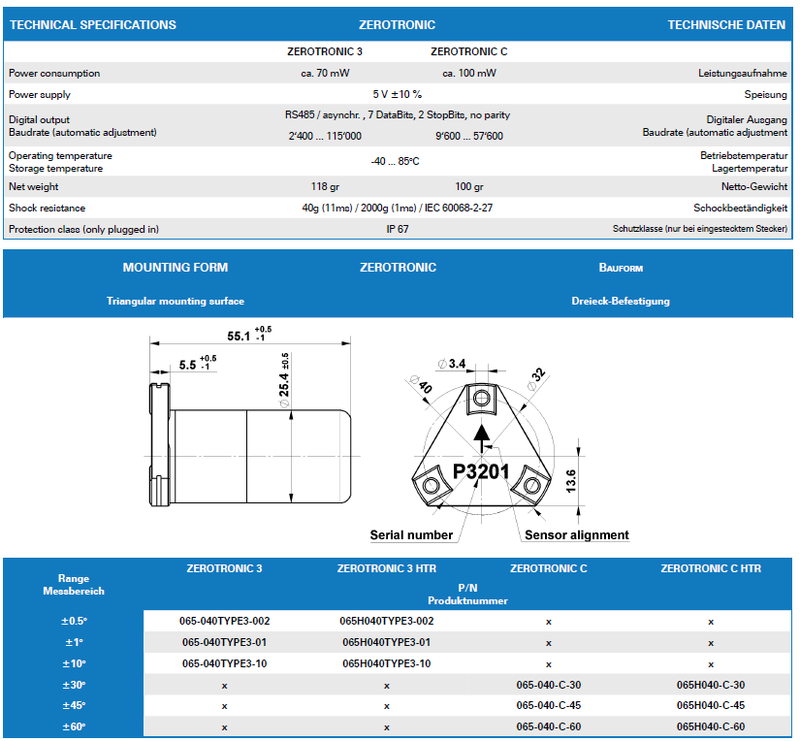

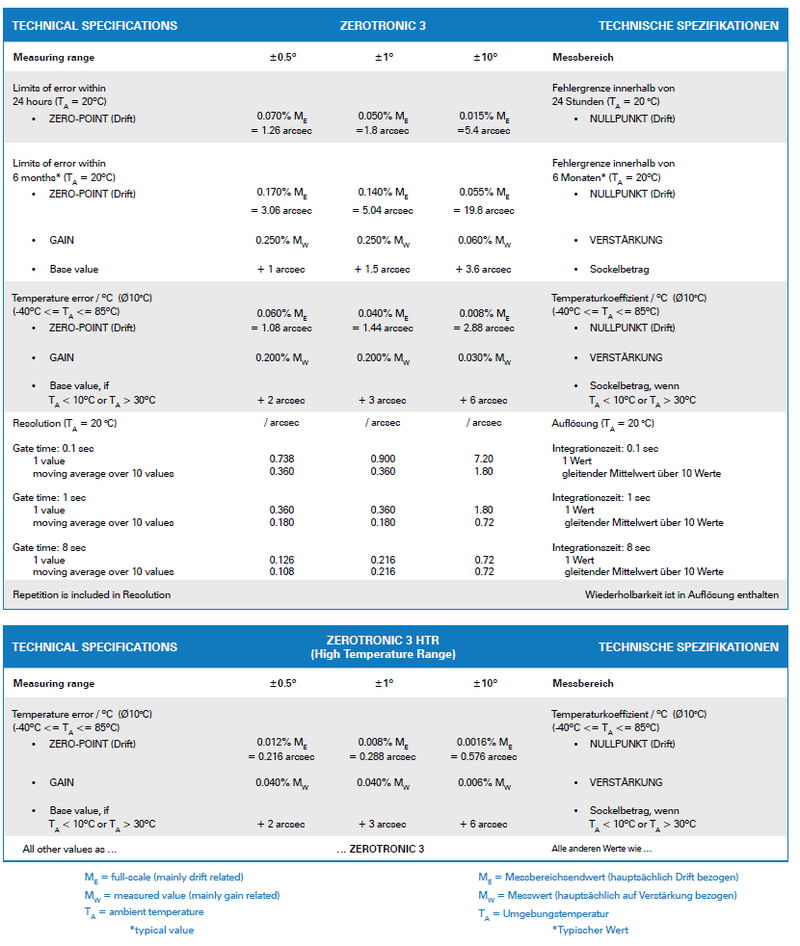

Technische Spezifikationen für ZEROTRONIC-Sensoren Typ 3 und Typ C

Technische Spezifikationen für ZEROTRONIC-Sensoren Typ 3

Technische Spezifikationen für ZEROTRONIC-Sensoren Typ C

AUSRICHTEN DES ETCS-RADARS AN EINER LOKOMOTIVE

Ausgangslage:

Innerhalb des ETCS-Zugssicherungssystems in Europa spielt der Doppler-Radar zur genauen Geschwindigkeitsmessung eine wichtige Rolle. 2 Radars sind unter jeder Lokomotive montiert. Damit diese korrekt messen, müssen sie präzise justiert werden.

Messaufgabe:

Präzise Ausrichtung und regelmässiges Überprüfen der Parallelität der Unterseite der beiden Radare zur Schiene.

FORSCHUNG - ENTWICKLUNG / STRASSENPROFIL VERMESSEN

Messaufgabe / Zielsetzung:

Basierend auf den erwähnten Grundlagen soll ein Standardstrassenprofil erfasst werden, welches anschliessend in eine Software eingearbeitet werden kann. Über die Software ist ein Prüfstand so zu steuern, dass der Fahrzeugtest im Labor, unter Einbezug des Fahrprofils, durchgeführt werden kann. Damit das Strassenprofil, mehrere Dutzend Kilometer, rationell erstellt werden kann, soll das Profil in Längsrichtung mittels Neigungsmesser während der Fahrt erfasst werden.

BAUTECHNIK / ÜBERWACHUNG VON BRÜCKEN

Ausgangslage:

Die Deformation einer Autobahnbrücke muss kontinuierlich aufgezeichnet werden; nicht nur während dem Bau der Brücke, sondern auch anschliessend während deren Nutzung.

Messaufgabe:

Um aussagekräftige Resultate zur Deformation der Brücke zu erhalten, muss die Brücke an mehreren Punkten gleichzeitig überwacht werden.

DRUCKINDUSTRIE / JUSTIEREN VON STÄNDER UND WALZEN

Ausgangslage:

Eine modernes Mehrfarbendrucksystem besteht aus diversen einzelnen Einheiten, eine Einheit je Grundfarbe. Zur Erzielung hochstehender Qualitätsprodukte sind diese einzelnen Einheiten beim Zusammenbau genau auszurichten.

Messaufgabe:

Die einzelnen Farbeinheiten besitzen horizontale oder vertikale Referenzflächen, welche bei der Fertigung im Herstellerwerk und auch zur Justierung der Druckstrasse benutzt werden müssen. Die Lage der Referenzflächen müssen in Übereinstimmung gebracht, vermessen und protokolliert werden. Die Lage der Druckzylinder müssen alle zueinander ausgerichtet werden (alle horizontal).

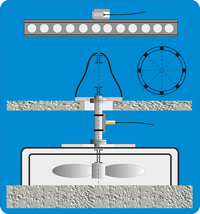

ENERGIEWIRTSCHAFT / AUSRICHTUNG VON GROSSEN PUMPENWELLEN

Ausgangslage:

Im Rahmen von Unterhaltsarbeiten an Pumpen für den Kühlturmkreislauf in Kernkraftwerken sind schnelle und präzise Methoden für die anfallenden Ausrichtarbeiten nötig. Grosse Elektromotoren mit vertikalen Achsen treiben ein Stockwerk tiefer ebenso grosse Zentrifugalpumpen an.

Messaufgabe:

- Die horizontalen Lagen der Verbindungslinien zwischen den einzelnen Auflageflächen am Auflagering für den Stator sind zu prüfen. Es gilt die Ebenheit und Lage des Auflagerings zu garantieren.

- Das Pumpengehäuse, ein Stockwerk tiefer, ist ebenfalls horizontal auszurichten.

- Die Pumpenachse und die Motorenachse sind zueinander so auszurichten, dass die Antriebswelle frei von Biegemomenten arbeiten kann.

FLUGZEUGINDUSTRIE / JUSTIEREN VON KOMPONENTEN

Ausgangslage:

Beim Bau und beim Unterhalt eines grossen Transportflugzeugs sind verschiedene Ausrüstungskomponenten gegenüber einer Referenzplattform präzise auszurichten.

Messaufgabe:

Zwei Radar-Plattformen sind parallel zur Referenz auszurichten.

Die Durchführung der Messungen muss erfolgen, während andere Arbeiten am Flugzeug ausgeführt werden.

WERKZEUGMASCHINEN / SPINDELAUSRICHTUNG

Ausgangslage:

Die Arbeitsspindel einer Fräsmaschine kann sowohl vertikal als auch horizontal eingesetzt werden. Die Lageänderung wird durch Drehung auf einer 45° geneigten Lagerung ausgeführt.

Messaufgabe:

Die Abweichung vom rechten Winkel zwischen den beiden Arbeitslagen „horizontal“ und „vertikal“ soll 2 Arcsec nicht übersteigen.

Die Messung (und Korrektur) erfolgt zuerst während der Montage, und nochmals zur Kontrolle an der fertig montierten Werkzeugmaschine.

MESSUNG DER EBENHEIT IN EINEM SCHRANKOFEN MIT SEHR BESCHRÄNKTER HÖHE

Ausgangslage:

Eine Biotech-Firma muss die Ebenheit von Platten in einem Ofen bei Raumtemperatur vermessen, um sicherzustellen, dass alle im Ofen aufbewahrten Objekte waagrecht stehen. Der Abstand in der Höhe zwischen den Platten ist nur 100 mm. Grösse jeder Platte: 800 mm x 800 mm.

Für eine Ebenheitsmessung wird normalerweise ein BlueSYSTEM verwendet, zusammen mit der Software wylerSPEC. Für diese Anwendung hier sind diese Geräte jedoch zu hoch.

Messaufgabe:

Ebenheitsmessung der Platten im Ofen mit Präzisions-Neigungsmessgeräten; trotz limitierter Höhe.

KONTINUIERLICHE ÜBERWACHUNG EINES OBJEKTES, WELCHES HOHEN TEMPERATUR-SCHWANKUNGEN AUSGESETZT IST

Ausgangslage:

Auf einer Radar-Anlage, welche starken Temperatur-Schwankungen und insbesondere direkter Sonneneinstrahlung ausgesetzt ist, sollen genaue, zuverlässige und kontinuierliche Neigungsmessungen durchgeführt werden.

Jedes Präzisionsmessinstrument ist empfindlich auf Temperaturveränderungen. Hohe Temperatur-Schwankungen und genaue Messungen wiedersprechen sich damit grundsätzlich, respektive können genaue Messungen verunmöglichen.

Messaufgabe:

Präzise und kontinuierliche Überwachung der Neigung der Auflage des Radars.

BESTIMMEN DER ABSOLUTEN LAGE EINER FÜHRUNGSBAHN IM RAUM

Ausgangslage:

Die Geradheit einer Führungsbahn kann mit der Software wylerSPEC sehr einfach und präzis gemessen werden. Da die Geradheit unabhängig von der absoluten Lage im Raum bestimmt werden kann, reicht es normalerweise „relativ“ zu messen. Beim Ausrichten einer Maschine kann es aber sehr hilfreich sein, genau zu wissen, wie diese Führungsbahn im Raum steht.

Messaufgabe:

Eine Führungsbahn soll nicht nur auf ihre Geradheit vermessen werden, sondern es soll gleichzeitig auch deren Abweichung von der Horizontalen bestimmt werden. Zudem soll ersichtlich sein, wie viel man wo korrigieren muss, damit die Führungsbahn möglichst horizontal ausgerichtet ist.

AUSRICHTEN EINER SPRITZGUSSMASCHINE MIT DRAHTLOSEN NEIGUNGSSENSOREN

Ausgangslage

Jede Spritzgussmaschine muss bei der Inbetriebnahme exakt horizontal ausgerichtet werden. Dies erfolgt mittels 5 Präzisionswasserwaagen und beansprucht 2 Monteure. Der eine Monteur liest die Wasserwaagen ab und der andere justiert die 6 Auflagen gemäss den Anweisungen seines Kollegen. Dies ist ein langwieriger und iterativer Prozess, da nach jeder Veränderung an der Auflage wieder alle 5 Wasserwaagen abgelesen werden müssen. Die zur Verfügung stehende Höhe an den 5 Messstellen ist eingeschränkt: Maximum 120 mm.

Messaufgabe:

Der Kunde wünscht eine wesentlich effizientere Lösung für diesen Prozess, sowohl in der Endmontage. als auch beim Aufbau der Maschine beim Kunden. Wenn möglich sollte das Ausrichten von einem einzigen Monteur erledigt werden können. Um sicherzustellen, dass die Sensoren nicht versehentlich heruntergerissen werden, wird eine Lösung ohne lästige Kabel gewünscht

ÜBERWACHUNG EINES HISTORISCHEN GEBÄUDES IN KOREA

ÜBERWACHUNG EINES HOCHREGALLAGERS / Teil 1

Ausgangslage:

Automatische Hochregallager können sehr grosse Dimensionen erreichen: Längen von 80 m, Breiten von 45 m und Höhen von 30 m sind dabei keine Seltenheit. Trotz diesen Dimensionen und trotz hohen Geschwindigkeiten der Transportsysteme, müssen die einzelnen Behälter sehr genau am vorgesehenen Lagerplatz absetzt werden. Damit diese Genauigkeit erreicht werden kann, ist die genaue Ausrichtung der Lagergestelle von entscheidender Bedeutung. Es muss deshalb sichergestellt werden, dass die einzelnen Regale exakt vertikal stehen. Schon kleinste Abweichungen verändern die Abstände zum Transportsystem und können zu Fehlern führen. Die Behälter können sich verklemmen und beschädigt werden oder sogar herunterfallen.

Messaufgabe:

Die Stabilität in vertikaler Richtung der einzelnen Regalgestelle in einem Hochregallager soll permanent überwacht werden

POSITIONIERUNG EINES SCHWEREN TEILS MITTELS EINES LAUFKRANS

Ausgangslage:

In einer grossen Produktionshalle soll ein schweres Teil mit einem Laufkran in der richtigen Höhe positioniert werden, damit die Verschraubung des Teils anschliessen belastungsfrei durchgeführt werden kann. Bei ersten Tests stellt sich heraus, dass das Gebäude zu wenig stabil ist: Abhängig vom Gewicht des Teils ergeben sich vertikale Abweichungen, welche grösser sind als die geforderte Positionierungsgenauigkeit.

Messaufgabe:

Damit die erforderte Genauigkeit erreicht werden kann, soll die Durchbiegung des Gebäudes respektive des Laufkrans gemessen werden. Aus den gemessenen Werten soll die Höhenkorrektur des Krans berechnet werden können.

WERKZEUGMASCHINEN / WINKELPOSITIONIERFEHLER VON A- UND C-Achsen

Ausgangslage:

Bearbeitungszentren für Freiformbearbeitung benötigen, neben den linearen Achsen X, Y und Z, auch rotierende Achsen A und C. Damit Werkstücke in entsprechender Präzision hergestellt werden können, muss die Winkelpositioniergenauigkeit in derselben hohen Präzision erreicht werden, wie die lineare Positionsgenauigkeit.

Messaufgabe:

Vermessen der Abweichung vom Soll-Winkel in mehreren Winkel-Positionen. Um Fehler durch das Gewicht des Maschinenelementes zu vermeiden, sollen diese Messwerte möglichst nahe am Bearbeitungspunkt ermittelt werden.

Die gemessenen Werte werden zur Korrektur im CNC-Rechner benutzt. Die Messunsicherheit soll 2 Arcsec nicht überschreiten.

AUSRICHTEN EINES ZEMENTOFENANTRIEBS

Ausgangslage:

Zement wird in einem Zement-Drehrohrofen hergestellt. Beim Ofen handelt es sich um ein etwa 50 bis 70 m langes, leicht geneigtes Stahlrohr mit 4 bis 5 m Durchmesser, das sich um die eigene Achse dreht (max. 20 rpm).

Messaufgabe:

Die Neigung des Zementofen-Antriebs-Zahnrades (Durchmesser

ca. 1.5 m), soll dieselbe Neigung haben wie das getriebene Zementofen-Zahnrad (Durchmesser ca. 6 m). Die geforderte Genauigkeit ist 0.01° = 0.2 mm/m.

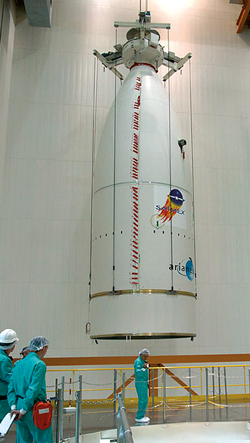

KONTROLLIERTE HEBEVORRICHTUNG ZUM ANHEBEN UND AUFSETZEN DER NUTZLASTVERKLEIDUNG DER ARIANE-RAKETE

Ausgangslage:

Die Nutzlastverkleidung dient als Schutz für transportiertes Gut und es verleiht der Rakete die aerodynamische Form. Die Nutzlastverkleidung ist eine hochkomplexe Einheit, welche keinesfalls Beulen oder Kratzer aufweisen darf. Zum Anheben und zum präzisen Positionieren auf der Rakete wird eine Hebevorrichtung eingesetzt.

Messaufgabe:

Abweichungen von der horizontalen Lage des Lastkreuzes am Kopf des Hebevorrichtung sollen in beiden Richtungen gemessen und am Kranbedienteil angezeigt werden. Bei Überschreitung eines Grenzwertes soll ein Alarm ausgelöst und der Hebevorgang unterbrochen werden. Die Anzeigeeinheit soll so beschaffen sein, dass allfällige Korrekturen unterstützt werden.

AUSRICHTEN VON FLANSCH-BOHRUNGEN

Ausgangslage:

Zwischen zwei vertikalen Flanschen mit Bohrungen werden Rohre mit einer Länge zwischen 2 und 10 m und einem Durchmesser zwischen 400 und 1000 mm eingeschweisst.

Die Rohre, wie auch die Flansche sind entweder aus Aluminium oder aus Edelstahl.

Messaufgabe:

Vor dem Schweissprozess müssen die Bohrungen der beiden Flansche so zueinander ausgerichtet werden, dass die Bohrungen am linken Flansch zu jenen am rechten Flansch nach dem Schweissprozess weniger als ±15Arcsec Abweichung aufweisen.

MESSUNGEN MIT ZEROTRONIC-SENSOREN IN STARKEN MAGNETFELDERN

Messaufgabe / Zielsetzung:

Der Betreiber eines Teilchenbeschleunigers möchte die Teile des Beschleunigers exakt vermessen und ausrichten können. Die starken Magnete des Teilchenbeschleunigers erlauben nur die Verwendung von nicht-magnetischen Materialien und von Messgeräten, die von starken Magnetfeldern nicht beeinflusst werden.

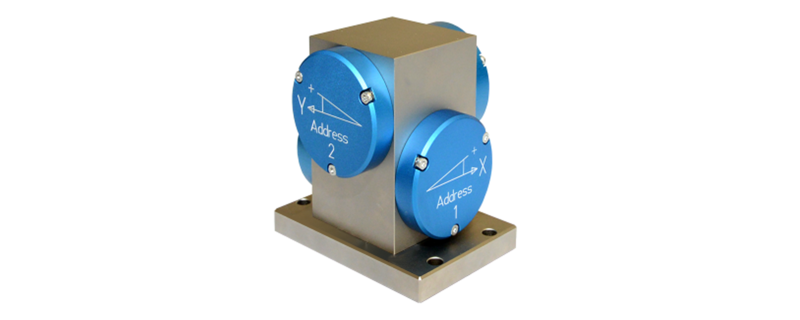

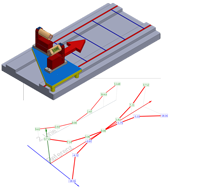

PITCH UND ROLL MESSUNG MIT 2D-ZEROTRONIC MESS-EINHEIT UND MT-SOFT-SOFTWARE

Ausgangslage:

Ausrichten eines Drehzentrums mit Schrägbett und Erstellung eines „Pitch- und Roll“-Messprotokolls für die Längs- und Quer-Achse.

Messaufgabe:

Die Maschine soll zuerst präzise und auf einfache Weise in X- und Y-Richtung nivelliert werden können. Danach soll ein Mess-Protokoll der „Pitch und Roll“-Messung der Längs- und Quer-Achse, grafisch wie auch numerisch erstellt werden.

BAUTECHNIK / ÜBERWACHUNG VON VERTIKALEN VERSCHIEBUNGEN IN GEWACHSENEM BODEN

Ausgangslage / Messaufgabe:

Bei Untertunnelungen, welche z.B. unter bestehenden Bahnanlagen oder Autostrassen hindurchführen, und bei welchen verschiedene Besitzer involviert sind, kommt schnell die Frage nach der Haftung für allfällige Schäden an diesen Objekten auf.

Die Besitzer verlangen in solchen Fällen oft eine permanente Überwachung, um rechtzeitig alarmiert zu werden und um Beweismaterial zu haben.

MESSUNG UND ZERTIFIZIERUNG DER VERWINDUNGSFESTIGKEIT EINER MOTOREN-ACHSE

Ausgangslage:

Die Torsionsfestigkeit einer Motorenachse ist entscheidend für die Zuverlässigkeit und die Langlebigkeit eines Motors. Das Messen dieser Festigkeit für grosse Achsen ist jedoch anspruchsvoll.

Messaufgabe:

Auf einem Test-Rigg von 12m x 12m Grundfläche muss die Verwindung einer Motoren-Achse bei einer definierten angelegten Torsion über die Neigungsänderung präzise gemessen werden um daraus die Torsionsfestigkeit der Achse bestimmen zu können.

ÜBERWACHUNG EINER OFFSHORE WINDTURBINE TRIPODS WÄHREND DES VERANKERNS AUF HOHER SEE

Ausgangslage:

Eine Offshore-Windturbine braucht eine stabile und exakt horizontale Basis. Um dies zu erreichen, muss der Tripod, auf welchem anschliessend die Windturbine montiert wird, während des Verankerungsprozesses überwacht werden.

Messaufgabe:

Am oberen Ende des zu versenkenden Tripod soll mittels Neigungssensoren die Lage des Tripod während des Verankerungsprozesses überwacht werden. Die Sensoren müssen die hohen Beschleunigungen aushalten, welche während des Einrammens entstehen und die Daten müssen drahtlos an das Schiff übertragen werden, welches den gesamten Prozess steuert.

GLEISBAU

Ausgangslage:

Die Anforderungen im Gleisbau steigen kontinuierlich. Speziell für Hochgeschwindigkeitsstrecken werden höchste Anforderungen an die Gleisgeometrie und somit an den Gleisbau gestellt. Damit eine Gleisstopfmaschine die notwendigen Korrekturen ausführen kann und präzise und effizient arbeiten kann, braucht sie exakte Informationen über den Zustand und die Lage der Gleise vor der Maschine.

Messaufgabe:

Mittels einer mobilen Messeinrichtung sollen die Gleislagefehler ermittelt werden. Diese Messdaten müssen anschliessend in der Gleisstopfmaschine verwendet werden können.

AUSRICHTEN VON SOLARPANELS

KALIBRIERUNG ROBOTER

Ausgangslage:

Die Präzision eines Industrie-Roboters ist direkt abhängig von der präzisen Ausrichtung jeder einzelnen Achse.

Messaufgabe / Zielsetzung:

Die Offsets der einzelnen Achsen müssen nach der Montage in der Fertigung, aber auch vor Ort, nach der Installation beim Kunden, vermessen werden, damit die Prozesssteuerung diese Offsets der einzelnen Achsen kennt und kompensieren kann.

Datasheets ZEROTRONIC sensor

949-DB-0023_Datasheet_Zerotronic_3_10Grad_HTR

949-DB-0036_Datasheet_Zerotronic_3_0.5Grad_HTR

949-DB-0037_Datasheet_Zerotronic_3_1Grad_HTR

949-DB-0038_Datasheet_Zerotronic_3_0.5Grad

949-DB-0039_Datasheet_Zerotronic_3_1Grad

949-DB-0040_Datasheet_Zerotronic_3_10Grad

949-DB-0042_Datasheet_Zerotronic_C_30Grad

949-DB-0043_Datasheet_Zerotronic_C_45Grad

949-DB-0044_Datasheet_Zerotronic_C_60Grad

949-DB-0045_Datasheet_Zerotronic_C_30Grad_HTR